MAMA Project

Le projet MAMA a pour objectif la réduction des coûts de fabrication de pièces primaires d’aérostructure

Le projet MAMA, porté par l’IRT Saint Exupéry, a pour objectif la réduction des coûts de fabrication de pièces primaires d’aérostructure et le renforcement de la compétitivité économique de l’industrie française dans le domaine de la construction aéronautique.

Les objectifs industriels résident dans la réduction significative des coûts récurrents de fabrication, des volumes de matière première engagée et le développement de solutions de réparations de pièces aéronautiques à très forte valeur ajoutée. Le projet contribue aussi à une diminution significative de l’empreinte environnementale de l’industrie de la construction aéronautique.

PROJET

A propos

Lots du projet MAMA

Afin de réduire le coût des pièces de structure aéronautique en titane

Le projet cible des pièces complexes d’aérostructure en Titane afin de les matricer au plus près des côtes usinées finies. Le matriçage actuel, déjà utilisé sur de nombreuses pièces d’avion, permet d’obtenir des parois pièces matricées d’épaisseurs minimum de 25 à 30mm. Les résultats de recherche du projet MAMA ont permis d’atteindre des parois de 15 mm.

Figure 1 - Pièces complexes d’aérostructures en Titane cibles du projet MAMA

L’échelle semi-industrielle à laquelle les travaux de recherche du projet ont été menés, les outils numériques développés et les niveaux de maturité atteints ont donc permis d’afficher des économies de matière première engagée de l’ordre de 30 à 40% par rapport à la situation industrielle actuelle. Ces gains ont pu être consolidés du fait de l’implication forte des acteurs industriels et académiques du projet (avionneur, élaborateur et producteur de pièces matricées, usineurs

Figure 2 - Synthèse des trois 1ers lots du projet MAMA afin de réduire de 40% la matière première de Titane engagée

Les objectifs

Du projet MAMA

Dès 2018, l’équipe du projet MAMA s’est engagée dans la recherche de leviers technologiques permettant de réduire significativement (30%) les quantités de matière première, d’énergie consomméeet d’émissions de gaz à effet de serre (CO2) sur l’ensemble de la gamme de fabrication de pièces élémentaires aéronautiques en alliage de Titane TA6V. Trois pistes ont ainsi été identifiées très tôt dans le projet et ont conduit à un effort de recherche soutenu.

- Le matriçage à très haute température permettant un écoulement facilité du métal lors de sa mise en forme, une réduction des efforts de matriçage et l’obtention d’une pièce brute de matriçage (ébauche) plus proche des cotes finales désirées.

L’obtention d’une telle ébauche, si elle offre l’intérêt de réduire significativement le volume de matière éliminé par les opérations d’usinage ultérieures (fraisage), rend ces dernières très délicates. En effet, étant donnée la très forte réduction des surépaisseurs entre la pièce ébauche et la pièce finie, la maîtrise des déformations générées lors de ces opérations est un sujet du premier ordre afin de garantir in fine les tolérances dimensionnelles des pièces élémentaires usinées et leur assemblage ultérieur.

Cette maîtrise passe par la mise en place d’outils de simulation, validés par une démarche expérimentale et qui permettent d’identifier les stratégies d’usinage les plus pertinentes.

- La combinaison ou l’hybridation du matriçage avec des technologies de fabrication additive permettant d’améliorer la performance technico-économique du matriçage. L’opération consiste à « déposer » la matière localement à l’aide d’un procédé additif sur une ébauche issue de matriçage, afin de reconstituer une pièce unique.

Cette combinaison de procédés permet à la fois de réduire globalement la quantité de matière première utilisée, de limiter le temps d’usinage et les copeaux générés par les pertes de matière ainsi que les efforts de presse nécessaires pour ce qui concerne la partie matricée de l’ébauche.

- La simplification de la gamme de fabrication du demi-produit. Le demi-produit ou lopin désigne la matière engagée lors du matriçage. Il se présente généralement sous la forme de cylindres issus de barres forgées.

Les opérations de forgeage, réalisées aux alentours de 1000°C en ce qui concerne l’alliage de Titane TA6V, sont très coûteuses et énergivores. Les travaux menés dans le cadre du projet consistent à revisiter ces opérations et les simplifier.

- Le matriçage à très haute température

- La combinaison ou l’hybridation du matriçage avec des technologies de fabrication additive

- La simplification de la gamme de fabrication du demi-produit.

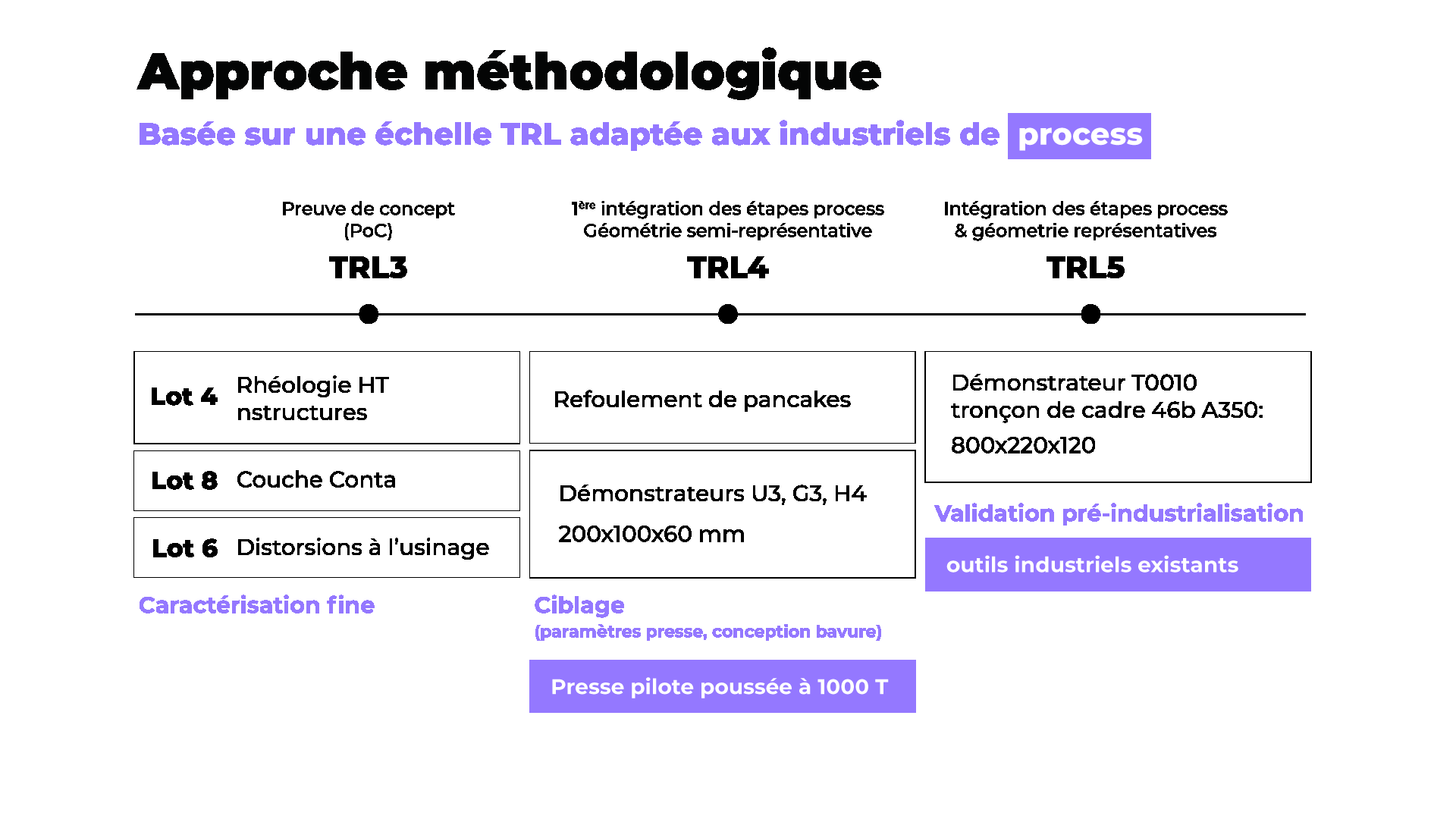

Démonstrateurs basés sur une approche TRL

Développé par les équipes projets afin de lever ces verrous aux plus proche des besoins industriels.

Figure 3 – Approche TRL du projet MAMA

Démonstrateur

TRL 5/6 de matriçage à très haute température

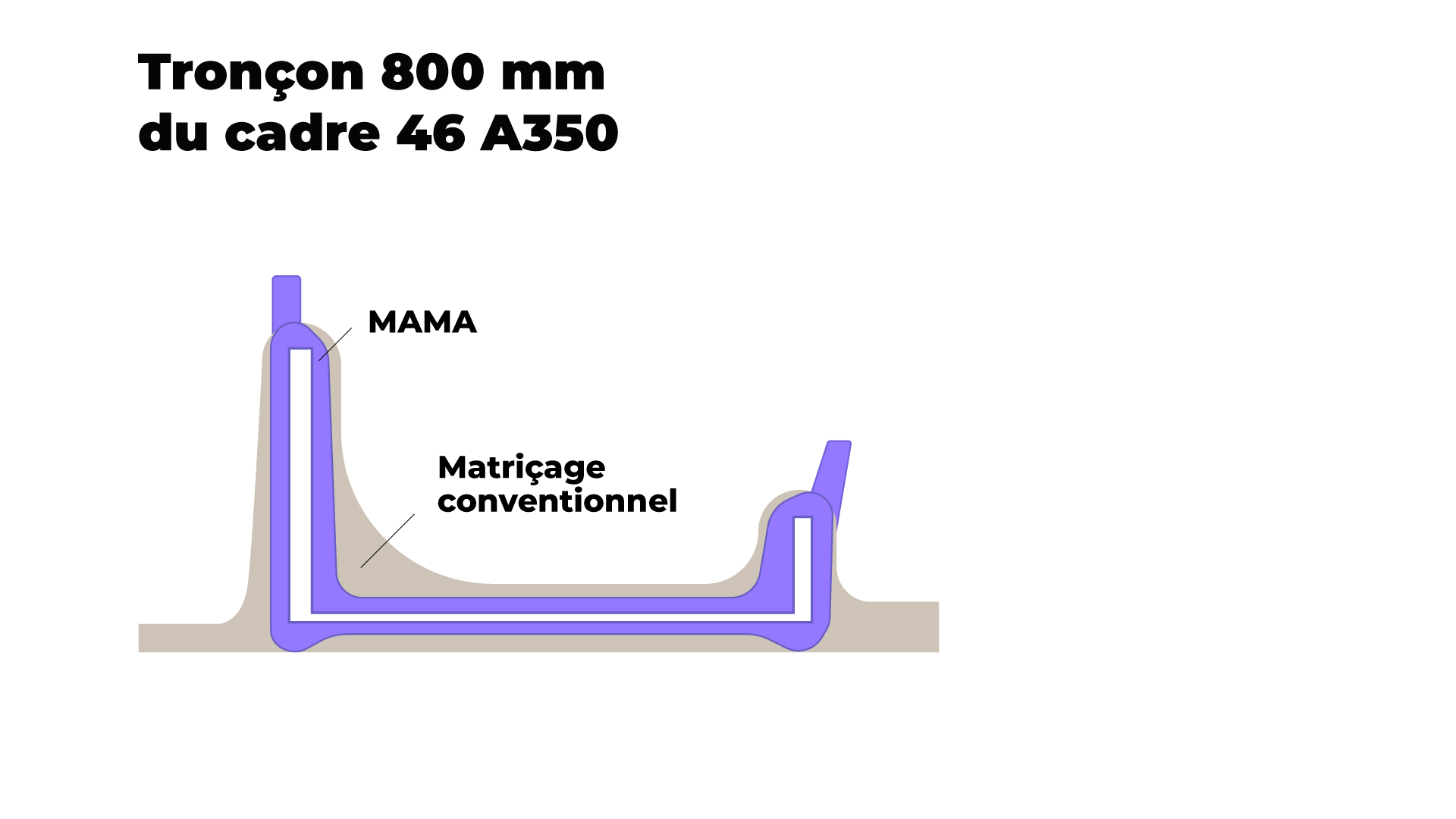

Figure 4 - Tronçon échelle 1 d’un cadre de fuselage de l’Airbus A350, TRL 5.

Figure 5 – Même tronçon usiné pour passage au TRL 6

Figure 6 - Principe de réduction du poids de titane engagé en matriçage

Un changement d’échelle majeur est opéré dans la perspective de valider le niveau TRL5 (Figure 4) puis le niveau TRL6 à automne 2023, sur des démonstrateurs de 800 mm de long correspondant à un tronçon échelle 1 d’un cadre de fuselage de l’Airbus A350.

Le réalisme de la fabrication a également considérablement progressé, grâce notamment à l’introduction d’un forgeage de répartition préalable au matriçage et au matriçage sur une presse industrielle – la presse 22 000 tonnes d’Aubert & Duval. Les autres étapes de transformation à chaud (traitements thermiques) et à froid (usinage chimique, contrôles non destructifs, et usinage mécanique) sont également réalisés sur les installations industrielles, dont celle du partenaire MECAPREC pour l’usinage final (Figure 5).

Afin de mettre en évidence la plus-value du matriçage à très haute température, 2 tranches ont été prélevées transversalement dans des bruts matricés de pièces également de cadre de fuselage.

- Un brut matricé issu du procédé développé dans le cadre MAMA avec un matriçage à très haute température – Figure 6

- Un brut matricé issu du procédé conventionnel utilisé par Aubert & Duval retenu pour la production en série avant les recherches du projet MAMA – Figure 7

Bilan du projet MAMA

Des résultats à fort impact pour l’industrie et un projet suite pour septembre 2024 !

Avec un total de 8 démonstrateurs matricés et tous conformes, après usinage chimique, aux requis de l’inspection par ressuage et du contrôle dimensionnel, et la confirmation de la réduction du ratio buy-to-fly de 30%, le projet MAMA offre de belles perspectives pour l’industrie aéronautique.

D’autres démonstrateurs de cadre de fuselage d’A350 sont en cours de fabrication afin de valider le TRL6. Cela ouvrirait la voie à l’industrialisation du procédé par AIRBUS, AUBERT & DUVAL et MECAPREC.

Les

Partenaires du projet