Depuis 2016, l’IRT Saint Exupéry travaille en collaboration étroite avec 15 membres industriels et 4 académiques, sur l’établissement de liens entre performances mécaniques, microstructures et paramètres des procédés de fabrication additive métallique en vue d’une utilisation industrielle élargie de ces derniers dans les secteurs de l’aéronautique et du spatial. Les travaux de recherche menés dans le cadre du projet ANDDURO (ANalysis of Defects and DURability Optimisation) ont été financés, en partie par le PIA (Programme d’Investissements d’Avenir), la Région Occitanie et les membres industriels du projet.

Au terme de 5 ans de travail l’équipe met à disposition une partie des résultats générés.

LE PROJET

« En Octobre 2016, afin de lever ces verrous partagés par de nombreux acteurs du secteur aéronautique et spatial, l’IRT Saint Exupéry a réuni un consortium composé de 21 membres parmi lesquels des centres de recherches, laboratoires académiques, PMEs et grands groupes industriels autour du projet ANDDURO. »

Le contexte

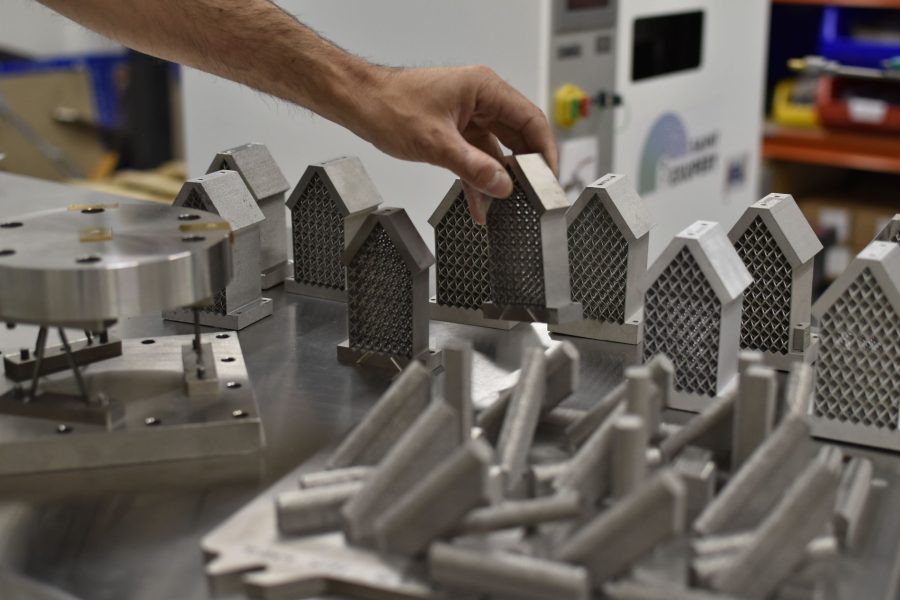

Dès le début des années 2000, les technologies de fabrication additive métallique prennent une place de plus en plus importante dans le monde industriel. Considérées encore comme des techniques de prototypage rapide dans les années 90, ces technologies tendent, depuis le milieu des années 2000, à produire directement des pièces fonctionnelles ou des ébauches très proches des cotes finies.

Le fort intérêt que portent les industriels à ces technologies réside à la fois dans la relative liberté de design qu’offrent ces dernières (comparativement aux méthodes de fabrication industrielles conventionnelles) et l’augmentation de performances de tout ordre qu’elle peut générer (par exemple réduction de masse, intégration de fonctions, réduction des assemblages), dans la réduction des cycles de développement de nouveaux produits ou la réduction de coûts de maintenance d’outillage.

Toutefois, en 2014-2015, même si l’intérêt de ces technologies est démontré pour des pièces à faible valeur ajoutée, le manque de connaissances sur le comportement mécanique, la tenue en service et le vieillissement de ces matériaux ne permettaient pas d’envisager la fabrication et la certification de systèmes ou de structures mécaniques critiques d’aéronefs ou de satellites.

La nocivité des défauts générés lors de la fabrication, une caractérisation fine des microstructures spécifiques développées lors de la fabrication et la réponse de ces dernières aux traitements thermiques et traitements de surface, sont autant de verrous ayant motivé l’engagement des partenaires industriels dans ce projet.

Le projet

En Octobre 2016, afin de lever ces verrous partagés par de nombreux acteurs du secteur aéronautique et spatial, l’IRT Saint Exupéry a réuni un consortium composé de 21 membres parmi lesquels des centres de recherches, laboratoires académiques, PMEs et grands groupes industriels autour du projet ANDDURO.

Le projet a été construit autour de l’étude de 3 alliages principaux utilisés dans l’industrie aérospatiale: un alliage à base d’aluminium, l’alliage AS7G06, un alliage à base de titane, l’alliage TA6V et un superalliage à base de nickel, l’alliage 718, avec pour objectif principal de supporter les processus de qualification des matériaux et procédés de fabrication additive sur lit de poudre (fusion par faisceau d’électrons, EBM – et LASER, LBM) chez les membres industriels partenaires du projet

Ainsi, les liens entre les conditions d’élaboration (machine, paramètres, post-traitements thermiques…) et la qualité de la matière élaborée ont été au centre des activités du projet, tout comme la caractérisation des défauts typiques des procédés utilisés, leurs impacts sur les propriétés mécaniques, l’identification de moyens et conditions de contrôle nécessaires à leur détection, ou encore l’évaluation de la stabilité de ces matériaux dans des contextes représentatifs de conditions de vie en service.

Les opportunités et défis à relever

L’implication de 15 membres industriels majeurs du secteur aéronautique et spatial autour d’une même problématique, ainsi que le support indéniable de la région Occitanie, associés aux leviers financiers importants permis par le PIA ont offert des opportunités inédites tant sur le plan des moyens mis en œuvres que de l’ampleur du programme de travail qui a pu être mis en place. On retiendra notamment :

- L’accès à de nombreux moyens mis à disposition par les membres du projet, dont, notamment, 13 machines de fabrication additive industrielles ;

- La mise en place de plateformes différenciantes au sein de l’IRT Saint Exupéry autour :

- de la fabrication, avec l’acquisition d’une machine de fabrication additive lit de poudre – faisceau d’électron (EBM- ARCAM Q20+), et la mise au point d’un banc expérimental lit de poudre-fusion laser (OLLOPA) ;

- des post-traitements, avec l’acquisition de différents fours et étuves de détente et de traitement thermique, ainsi qu’un compacteur isostatique à chaud (CIC) ;

- des contrôles et caractérisations par l’intégration d’un micro-tomograhe au rayons X, de moyens de préparation métallographique (découpe, enrobage polissage), de 2 microscopes, de moyens d’analyses thermiques (2 dilatomètres), d’un micro-duromètre ainsi que de 2 machines d’essais mécaniques de traction et de fatigue ;

- La mise en place de programmes de recherche exhaustifs et robustes autour de thématiques, comme la nocivité des défauts et la détermination de critères d’acceptation associés, ou le développement de traitements thermiques optimisés et adaptés aux microstructures spécifiques issues de la fabrication additive ;

- La mise en œuvre d’essais de vieillissements isothermes longue durée (jusqu’à 10 000 heures – soit près de 14 mois) afin d’évaluer la stabilité des microstructures et propriétés mécaniques des alliages métalliques transformés par fabrication additive lit de poudre ;

- L’identification et l’exploration de pistes de développements futurs pour la fabrication additive métalliques que ce soit par l’utilisation d’alliages alternatifs à ceux initialement identifiés en début de projet ou par l’augmentation de la productivité de la technologie.

Les principaux défis à relever par l’équipe projet ANDDURO étaient :

- L’élaboration des plans de travail permettant une montée en maturité de chaque membre industriel malgré des connaissances initiales inégales ;

- Le fait d’assurer une connaissance et une maîtrise de toutes les étapes de fabrication afin d’identifier les sources de variabilité, de minimiser les incertitudes et ainsi permettre aux industriels d’envisager la fabrication additive métallique sur lit de poudre comme un procédé de fabrication fiable ;

- Le fait de garder une cohérence dans les activités menées sans ignorer les opportunités qui pouvaient se présenter tant en terme de moyens que d’alliages disponibles.

LES RESULTATS

« Contribuer au développement des procédés de fabrication additive sur lit de poudre (fusion par faisceau d’électrons, EBM – et LASER, LBM) pour la transformation d’alliages d’intérêt aéronautique et spatial, afin d’accélérer leur montée en maturité pour une utilisation dans des structures et systèmes à forte valeur ajoutée »

Fort d’un panel d’industriels très large comprenant, des élaborateurs de poudre, des fabricants de pièces, des partenaires spécialisés dans le post traitement des pièces et des industriels utilisateurs finaux, l’équipe projet ANDDURO, en collaboration avec les laboratoires académiques partenaires, ont pu construire un socle de connaissances et de méthodologies robustes couvrant de nombreuses thématiques dont les principales sont listées ci-dessous.

En termes de caractérisation :

- Méthodes de préparation métallographiques, notamment la mise au point de conditions d’attaques chimiques et électrochimiques spécifiques permettant de révéler les microstructures issues de fabrication additive sur lit de poudre. Des travaux ont aussi été menés sur les méthodes de préparation pour la microscopie en transmission, notamment pour les alliages d’aluminium ;

- Méthodes de caractérisation des microstructures issues de fabrication additive par lit de poudre, telles que la microscopie optique, électronique à balayage (MEB) en transmission (MET) ou encore par diffraction des électrons rétrodiffusés (Electron Backscatter Diffraction) ;

- Méthodes de caractérisation des poudres ;

- Méthodes de contrôles non destructifs, notamment la microtomographie aux Rayons X tant sur le plan des capacités et limites de ces caractérisations que de l’exploitation et l’ordonnancement des données générées. L’utilisation de cette méthode sur des éprouvettes avant, en cours et après essais mécaniques, a permis, non seulement de mieux identifier les modes d’endommagement des structures issues de fabrication additive, mais aussi de suivre l’évolution de la proportion et de la morphologie des défauts au cours de traitements thermomécaniques post fabrication ;

- Méthodes d’analyses thermiques par dilatométrie ou analyse thermique différentielle.

En termes de matériaux :

- Etablissement de l’impact des paramètres du procédé, des conditions de fabrication, de la géométrie de pièce sur la microstructure et propriétés mécaniques macroscopiques (Traction résistance à la fatigue) ;

- Réponse aux traitements thermomécaniques des alliages issus de fabrication additive sur lit de poudre. Ces travaux ont débouché sur la mise au point de gammes de traitements thermiques et thermomécaniques innovantes (cycles temps, température, pression, refroidissement) et directement transposables à une échelle industrielle ;

- Identification et quantification des évolutions des microstructures et des propriétés mécaniques (traction et résistance à la fatigue) des alliages transformés par fabrication additive au cours de vieillissements thermiques longues durées ;

- Mise en place de méthodologies de création de défauts maîtrisés (taille et position). L’impact de ces défauts maîtrisés sur les propriétés mécaniques des matériaux élaborés par fabrication additive, associé à des méthodes numériques, a permis l’estimation des tailles de défauts critiques et la définition de critères de dimensionnement industriels.

En termes de procédés :

- Prise en main complète de la chaîne numérique associée à la fabrication de plateaux, tant sur les machines lit de poudre à fusion par faisceau d’électrons que celles à fusion par faisceau laser ;

- Manipulation et gestion de poudres de différentes natures et granulométries au regard des besoins techniques et des exigences liées à la sécurité des opérateurs à toutes les étapes du cycle de fabrication (préparation des poudres, des machines, déchargement, recyclage, stockage…)

- La mise en place d’un banc expérimental en vue d’une meilleure maîtrise du procédé de fabrication sur lit de poudre à fusion par faisceau laser, a permis une forte montée en compétences en termes de conception, de contrôle in-situ ainsi que sur le fonctionnement complet d’un tel dispositif de fabrication.

Tous les résultats obtenus, structurés dans une base de données forte de plus de 5 500 éprouvettes réparties sur plus de 100 plateaux de fabrications différents, associés à une traçabilité complète de la matière première à l’éprouvette / pièce finale et ses caractéristiques mécaniques associées, permettront aux membres du projet de définir des critères de dimensionnement en fonction des applications visées.

Dans un objectif de dissémination des résultats auprès du plus grand nombre – et donc de permettre à tous de mieux appréhender les capacités et défis offerts par la fabrication additive métallique sur lit de poudre – l’équipe projet a sélectionné 11 des 46 livrables afin de les rendre disponibles au grand public. Retrouvez-les ci-dessous.

INFORMATIONS CLES

Chiffres clés

Durée du projet : 59 mois (octobre 2016 – août 2021)

Budget : 17.2 millions €, financés à 27 % par le secteur privé et 73 % par le secteur public (50% par le PIA et 23% par la région Occitanie).

Membres: 21

Membres industriels

Airbus Group (Airbus Operations, Airbus Defence & Space), Altran Technology (current Capgemini Engineering), Daher, Element Materials Technology, Fusia, IRT Saint Exupéry, Latécoère, Lauak, Liebherr, Lisi Aerospace Additive Manufacturing, Mecaprotec Industries, Oerlikon AM, Safran, Satys Surface Treatment, Stelia Aerospace

Membres académiques

Cirimat (INP-Toulouse), ENIT, ENSAM (AMVALOR), I2M (Université de Bordeaux, CNRS, INP-Bordeaux, ENSAM)

Membres étatiques

Télécharger les livrables « WP1 – Metallurgy » deliverables

Télécharger les livrables « WP2 – Post-treatment » deliverables

Télécharger les livrables « WP3 – Defect database » deliverables